金型製作~樹脂成形の一貫体制を強みに、競合他社に負けない技術を追求。

株式会社キャム

代表取締役社長 木村 哲也

大学卒業後、プラントメーカーに入社し、自動機の設計を担当。モノづくりの基礎を現場で学ぶ。その後、事業承継の一環として株式会社キャムに加わることを決意し、2007年に入社。2年目にはシンガポールおよびタイの現地法人で社長を務め、1年半ずつ現地に駐在。現地経営を通じて、事業特性や工場マネジメントの実務を経験する。帰国後は営業を経て、生産本部長、専務取締役を歴任。2021年より代表取締役社長に就任。現在は新社屋の建設準備や事業領域のさらなる拡大に取り組む。

※所属や役職、記事内の内容は取材時点のものです。

光学機器から自動車、情報機器まで。精密成形技術で広がる展開領域。

当社は1980年、樹脂成形メーカーで働いていたメンバー7人が独立して起業した会社です。当初は前職のメーカーから依頼を受け、要望に合った射出成形用の金型を製作・納品する金型メーカーとして事業を推進していました。

しかし、現会長である木村幸男が当社に合流した頃、金型だけでは発展性に乏しいと判断。新たに成形部門を立ち上げ、樹脂成形業務も請け負うことになりました。

精密部品の成形に強みを持っていた当社は、カメラの鏡筒部品の依頼を数多くいただくようになりました。しかし、カメラのみに依存するのはリスクがあると考え、着目したのが自動車部品の分野です。

早速、自動車関連メーカーの多い名古屋に営業所を開設。「どのメーカーともしがらみなく、自由なお付き合いができる」という点をメリットとして積極的に営業活動を実施し、自動車部品の依頼が少しずつ増えていきました。

多くのお客さまから信頼をいただき、金型製作、樹脂成形販売の両事業とも着実に成長。現在は光学機器部品、自動車関連部品に加え、ホームアプライアンス、情報機器、事務機器とセグメントが広がっています。

一貫体制があるからこそ、柔軟に応えられる。

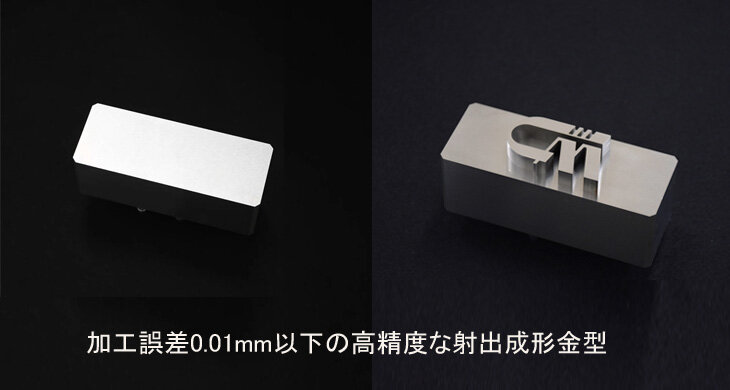

通常、金型は金型メーカーが製作し、それをもとに部品メーカーが樹脂成形を行うというように、業務が分かれています。しかし、当社は金型製作から樹脂成形まで一貫して対応できる点が大きな強みです。

金型の出来が悪ければ、射出成形の段階で良い製品にはなりません。品質の高い金型を製作するには、成形時にどのような問題が起こり得るかといったフィードバックが不可欠です。

工程を別々の会社で担う場合、こうした情報共有がスムーズにいかないケースも少なくありません。その点、当社では金型製作と射出成形の両方を自社内で完結させているため、問題が発生しても即座に対応できます。

製作した金型はすべて自社の工程で使用しているため、金型と成形の連携が深まり、技術的な知見も着実に蓄積されています。この一貫体制があるからこそ、お客さまの要望を的確に捉えた製品づくりが可能になるのです。

一例として樹脂成形用金型には、ガスを逃がすための隙間が必要です。ただし、この隙間が大きすぎると、ガスだけでなく樹脂まで流れてしまい、コストや手間の無駄が発生します。

使用する樹脂の種類は製品ごとに異なるため、「ガスは抜けるが、樹脂は流さない」という分岐点を正確に見極める必要があります。

ここにこそ、金型メーカーとしてのノウハウが求められます。何万回もの成形に耐える、安定性の高い金型を製作することは、決して容易ではありません。

海外への積極展開で、大手メーカーとの信頼を獲得。

1995年のシンガポールを手始めに、1999年に香港、2000年に上海と、現地拠点を設立していきました。中国への進出は、シンガポールで取引をいただいたお客さまからの要望に応じてのことでした。

2007年にはタイにも進出。当初は自動車業界への進出を目指していましたが、なかなか思うように入り込めませんでした。

そうした中、以前からお取引のあった大手カメラメーカーさまが当社と同じ工業団地に拠点を移設したことをきっかけに光学機器分野の受注が大幅に拡大。そのメーカーさまとは、中国ではゲーム機、マレーシアでは音響機器など、さまざまな分野での取引が広がっています。

当社のシンガポール拠点には多国籍のメンバーが在籍し、営業や技術的な打ち合わせも多言語で行われています。彼らは2000年代後半、リーマン・ショック後の時期から顧客開拓に力を入れ、海外メーカーとの関係構築にも尽力してくれました。

その成果として、大手外資家電メーカーさまなど海外からも大口の依頼をいただけるようになりました。世界の名だたる企業との取引は、当社の業績の安定にもつながっています。

ベトナム、台湾、マレーシアなどにも拠点を広げ、海外展開は今も積極的に進めています。複数の海外拠点を構え、お客さまの近くでものづくりを行うことで、コストメリットに加え、リスク管理の面でも効果を発揮します。

たとえば、災害などで一つの拠点で生産が滞っても、地理的に近い別の拠点から同じ部品を供給できるため、サプライチェーンが途切れるリスクを低減できます。今後もタイミングが合えば、海外拠点の拡充を検討していきます。

海外の拠点では、日本のやり方を押し付けても物事はうまく進みません。その国の文化を尊重し、現地で働くスタッフの意欲を引き出すようなマネジメントが必要です。そうすることで、スタッフは成長し、自発的に利益を生むための行動ができるようになります。

現在、中国の拠点には日本人駐在員は一人もいません。それだけ、現地スタッフがしっかりと育っている証でもあります。

新たな樹脂素材に対応するため、技術向上が不可欠。

ASEANや中国など、海外の競争相手の技術レベルは着実に向上しています。そうした中で私たちが競争を勝ち抜いていくには自らの力量を高め、海外の競合にはできないことを実現していくしかありません。

一つには、金型と成形にとどまらず、製品の塗装や印刷といった二次処理まで自社で担い、一貫体制をさらに充実させていくという道が考えられます。

また、3Dプリンタなど新たな設備を導入し、金型の課題を解決しながら、従来の加工では不可能だった製品づくりにも挑戦していかなければなりません。

新製品を生み出すうえで、樹脂材料を取り巻く状況も大きく変わりつつあります。たとえば、EVの普及に伴い車両の軽量化が求められる中で、金属部品を樹脂に置き換える動きが活発になっています。

こうした動きに対応するため、金属に匹敵する強度を持つ新たな樹脂が次々と開発・導入されています。材料が変われば、それに応じて成形技術にも工夫や高度な対応力が求められるようになります。

新しい発想や手法を取り入れながら、お客さまの信頼を獲得していくには、効率的かつ高品質な成形を実現し続けなければなりません。決して簡単な課題ではありませんが、その高い壁を知恵と努力で乗り越えていくことこそ、技術者の醍醐味とも言えるでしょう。

こうした変化に対応していくために欠かせないのが、技術者一人ひとりのレベルアップです。当社では、国家資格である「プラスチック成形技能士」への挑戦を積極的に後押ししており、現在までに特級7名、1級12名、2級22名の有資格者を輩出しています。

また、金型から成形までを自社で手がけるためには、幅広い知識と技術の習得が欠かせません。特に、海外拠点で指導的な立場で活躍するには、一分野の知識だけでは対応が難しくなります。

そこで当社では、定期的な配置転換を通じて多様な業務に触れ、視野を広げてもらう取り組みを行っています。

スタイリッシュな新工場で、世界最先端の技術に挑む。

当社の本社は栃木県壬生町にありますが、現在、町内の工業団地に点在する5か所の建屋に機能が分散しています。また、自動車用リチウムイオン電池関連部品の受注増加により、製造に必要なクリーンルームのキャパシティが限界に近づいています。

こうした状況を踏まえ、分散していた拠点を1か所に統合する新工場の建設を進めています。新工場ではクリーンルームを拡張し、さらに生産設備やラインにも余裕を持たせることで、製品の増産にも柔軟に対応できる体制を整えます。

本社にさまざまな技術を集約することで、全体としての技術レベル向上も狙っています。完成予定は2026年12月。外観は従来の工場らしからぬスタイリッシュなデザインで、快適な食堂スペースも併設予定です。

こうした新しい環境を整えることで、若い世代がものづくりに興味を持つきっかけとなり、採用面にも良い影響があることを期待しています。

そんな当社では、生産技術や営業職としてご活躍いただける方を募集しています。ただし、当社には多様な技術領域があるため、「この職種でなければならない」ということはありません。

これまでの知識や経験を活かしつつ、新たなスキルを当社で身につけていただければと考えています。また、海外出張や海外駐在に関心のある方には、力を発揮できる場が数多くあります。

当社の取引先は世界的な大手メーカーが大半を占めています。そうした企業さまからのオーダーに真摯に向き合い、世界最先端の技術に挑戦する。

そんな仕事に、ここ栃木県壬生町で携われる。そのこと自体が、大きなやりがいにつながるのではないでしょうか。